In der Zukunftsstrategie von NES sind kontinuierliche Investitionen in Ausrüstung, Software und Mitarbeiter zentrale Aspekte. Nur das ständige Wachstum dieser drei Säulen ermöglicht es, in einer Branche, die immer in Bewegung ist, erfolgreich und auf dem neuesten Stand zu bleiben. Bei der Fertigung von technologisch anspruchsvollen elektronischen Baugruppen im High-Mix-Low-Volume-Segment setzt NES auf Sicherheit, Zuverlässigkeit, hohe Professionalität, Flexibilität in Kombination mit der Leidenschaft für Elektronik. Das Unternehmen ist zertifiziert nach ISO 9001, ISO 9100, IRIS sowie ATEX und fertigt für 69 verschiedene Kunden in Bahntechnik, Verteidigung, Luft- und Raumfahrt, Telekommunikation, Hochfrequenztechnik, Industrieelektronik und Gebäudetechnik. Seit einigen Jahren arbeitet man mit chinesischen, spanischen, deutschen und schwedischen Partnern zusammen und hat ein Joint Venture mit einem Zulieferer für die deutsche Automobilindustrie. Bei Projekten beginnt man bei der Produktentwicklung der Kunden aus der Perspektive der Fertigbarkeit, damit diese ein Produkt entwerfen und industrialisieren können, das einfach, wirtschaftlich und in hoher Qualität produzierbar ist. Für den Fertiger heißt das, stets technologisch auf der Höhe zu sein und in Ausrüstung, Prozesse und Mitarbeiter zu investieren. Technologisch kommt dabei der

schnellen Bauteileplatzierung und einer großen Flexibilität mit einem Automaten eine zentrale Bedeutung zu. Nach einem Auswahlprozess mit mehreren Anbietern für die neue Produktionslinie fiel die Entscheidung auf die JUKI RS-1 (Bild 1). Sie lieferte im Benchmark mit den beiden anderen Pick & Place-Automaten das beste Ergebnis bei den Entscheidungskriterien Schnelligkeit, Präzision, Zuverlässigkeit, Garantie und Kosten.

Erst mit den richtigen Partnern hat man die Möglichkeit, über die Neuorganisation der Fertigung nachzudenken und sich beraten zu lassen, wie man die Effizienz einer Fertigung signifikant steigern kann – das ist Mehrwert.

Die RS-1 Automaten verfügen über den Bestückkopf Takumi Head mit vollautomatischer Höhenverstellung. Das spart Zeit, denn in der Vergangenheit musste der Bestückkopf so hoch montiert werden, dass die höchste Komponente auf der Leiterplatte platziert werden musste. Bei flachen Bauteilen bedeutet das einen unnötig großen Verfahrweg. Jetzt stellt ein vollautomatisches Zentriersystem den Bestückkopf während des Betriebes individuell in sechs verschiedenen Höhenpositionen auf die Bauteilhöhe ein. Damit befindet sich der Bestückkopf so nah wie möglich an den Feedern und der Leiterplatte. Das heißt, der Z-Achsen-Verfahrweg reduziert sich auf ein erforderliches Minimum und die Taktzeit wird optimiert. Der Takumi Head mit acht Vakuumpipetten erreicht eine Bestückgeschwindigkeit von 42.000 Bauteilen/h. Das Bauteilespektrum reicht von SMD-Komponenten von 0201 (metrisch) bis zu 74 mm (quadratisch) bzw. 50 × 150 mm (rechteckig) Kantenlänge und bis 25 mm Bauteilhöhe. Jede Vakuumpipette hat RFID-Tags für die Kontrolle und Rückverfolgbarkeit. Mit der neuen Offline-Teach-Kamera und der JaNets/NPI Plus-Software bietet der RS-1 eine einfache Dateneingabe für eine schnellere Programmierung für alle Bauteileformen. Ein weiteres Novum sind die neuen RF-Feeder. Sie sind kleiner und leichter bei gleicher Positionsgenauigkeit. Die geringere Breite ermöglicht bis zu 112 Feeder-Eingänge bei 8 mm Feedern.

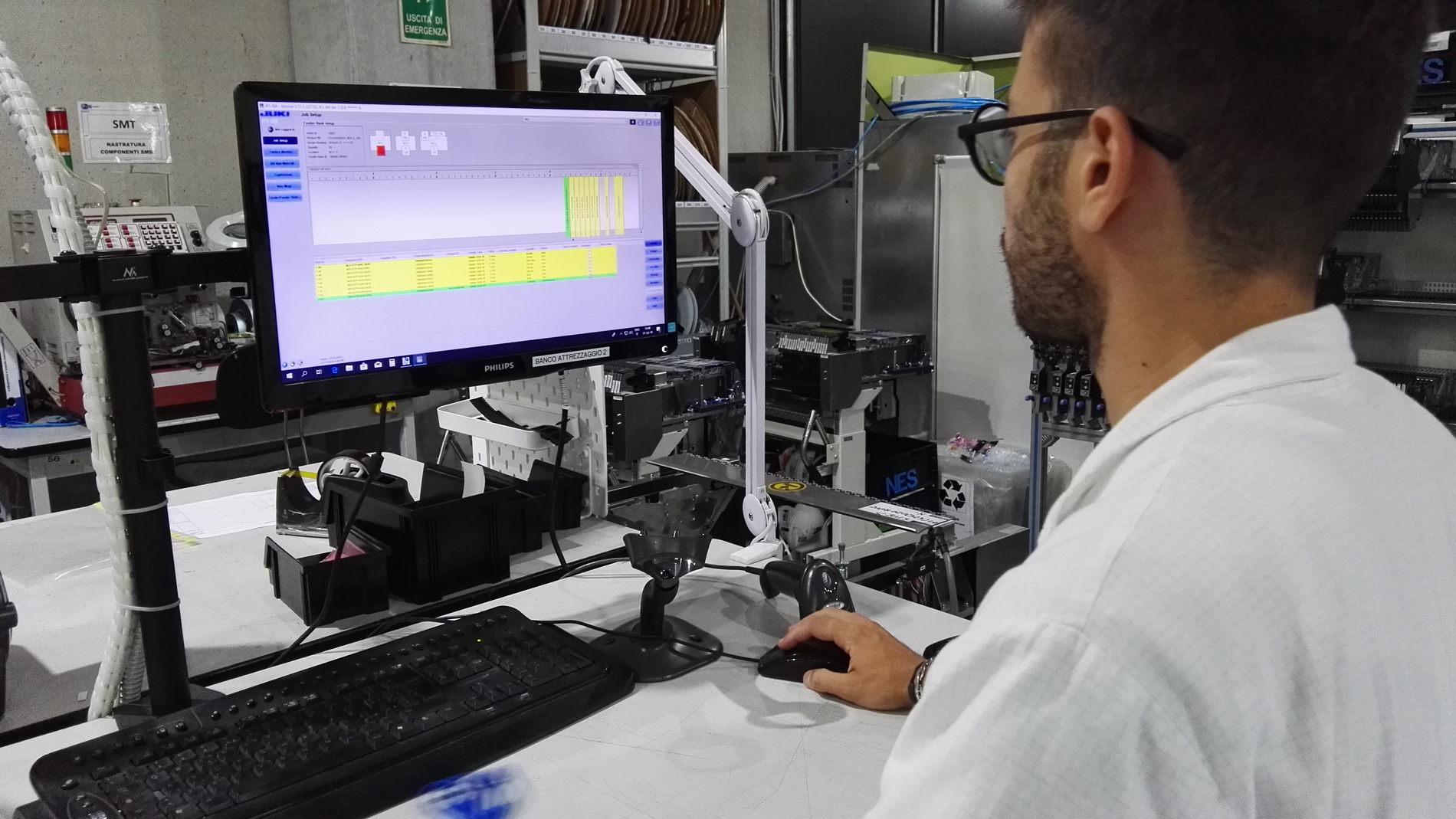

Traceability ist ein wichtiges Thema bei NES – für Kunden und das eigene Kostenmanagement sowie Prozessoptimierungen. Deshalb kommt hier die Traceability-Software IFS-NX (intelligentes Feeder-System mit kontaktloser RFID) von JUKI für die Rüstkontrolle und vollständige Rückverfolgbarkeit zum Einsatz (Bild 2). Die Software überprüft die für die verwendeten Rollen erforderlichen Teilenummern, um sicherzustellen, dass die richtigen Bauteile bestückt werden. Die Produktion kann nicht gestartet werden, wenn eine Komponente fehlerhaft ist. Jede Feeder-Position wird automatisch erkannt, wenn die Feeder-Bank positioniert wird. Die Übereinstimmung wird auch jedes Mal überprüft, wenn eine Komponente aufgefüllt wird. Für die vollständige Rückverfolgung werden die Chargennummern der Bauteile aufgezeichnet und mit der Seriennummer der Leiterplatte, auf der sie verbaut sind, verknüpft.

Das Offline-Einrichten der Zuführung mithilfe von Zuführwagen reduziert Fehler und verkürzt die gesamte Einrichtungszeit, indem die Bediener durch den Prozess geführt werden. Die Chargennummern der Komponenten können während der Produktion aufgezeichnet und mit der Seriennummer der Leiterplatte verknüpft werden, auf der sie angebracht sind, um eine vollständige und genaue Rückverfolgbarkeit zu gewährleisten. IFS-NX zeichnet die Wartungs- und Inspektionshistorie der Feeder auf und verwaltet sie. Wartungspläne werden erstellt, und Warnungen können, basierend auf der tatsächlichen Verwendung, festgelegt werden, einschließlich Kommissionierzyklen, Betriebsstunden und Fehlkommissionsraten.

Installation von Hard- und Software war der Part der Firma I-Tronik, Vertriebspartner von JUKI in Italien. Seit zehn Jahren lädt I-Tronik einmal im Jahr zu einem dreitägigen Workshop mit Live-Präsentationen ein. „Heute ist es wichtig, Lieferanten und Partnern ein kontinuierliches Feedback zu geben, um sie dabei zu unterstützen, ihr Angebot immer weiter zu verbessern“, sagt Michele Mattei, Vertriebschef von I-Tronik. Auf direktem Weg werden Neuigkeiten, technische Details und Entwicklungen im Markt gezeigt und die Anforderungen an Elektronikfertiger diskutiert. So findet man heraus, welchen technischen Bedarf der italienische Markt hat, sucht die besten technischen Lösungen und setzt sie dann in Projekten wie diesen um.

Tags

- EMS

- Bauteile

- Bestückung

- Fertigung