Gleichzeitig verkürzen sich die Zeitspannen zwischen Prototypenentwicklung und Serienfertigung und eine rundum zuverlässige Inspektion wird zunehmend schon bei der Anlaufbegleitung gefordert. Messbarkeit und Einhalten von festgelegten Grenzwerten, Prozessstabilität und Audits spielen eine immer größere Rolle. In der Praxis stellen sich dabei einige ganz konkrete Fragen: Was muss überhaupt gemessen und entsprechend dokumentiert werden? Welche Bereiche sind von besonderem Interesse und welche Grenzwerte lege ich fest? Je nach Baugruppe und Bauteil kann die Antwort unterschiedlich ausfallen. Ausschlaggebend für die Ausgestaltung des Prozesses können z. B. das Lastenheft des Auftraggebers oder das Regelwerk IPC-A-610 sein.

THT-Füllgrade und Voidgehalt in Lötstellen

Eine sehr hohe Genauigkeit der Inspektionsergebnisse bildet dabei ganz klar das Fundament für verlässliche und transparente Fertigungsabläufe. Bei THTs etwa lässt sich mit 3D-AXI der Füllgrad exakt messen und so sicherstellen, dass 75 % einer optimalen Verlötung nicht unterschritten werden. Bekanntestes Beispiel für Messungen im 3D-AXI-Bereich sind aber immer noch Luft- bzw. Gaseinschlüsse (Voids) in den Lötstellen. Ist zu viel Voiding vorhanden, kann wegen unzureichender Hitzeübertragung die Langzeitstabilität eines Produkts gefährdet sein. Nicht nur in der Leistungselektronik, wo besonders hohe Ströme fließen, können dadurch Baugruppen ausfallen. Vielfach muss von Fertigungsdienstleistern für elektronische Komponenten (EMS, Electronic Manufacturing Services) deswegen gegenüber ihren Kunden bereits eine hundertprozentige Prüfung im Hinblick auf Voids nachgewiesen werden.

Wege zur richtigen Segmentierung

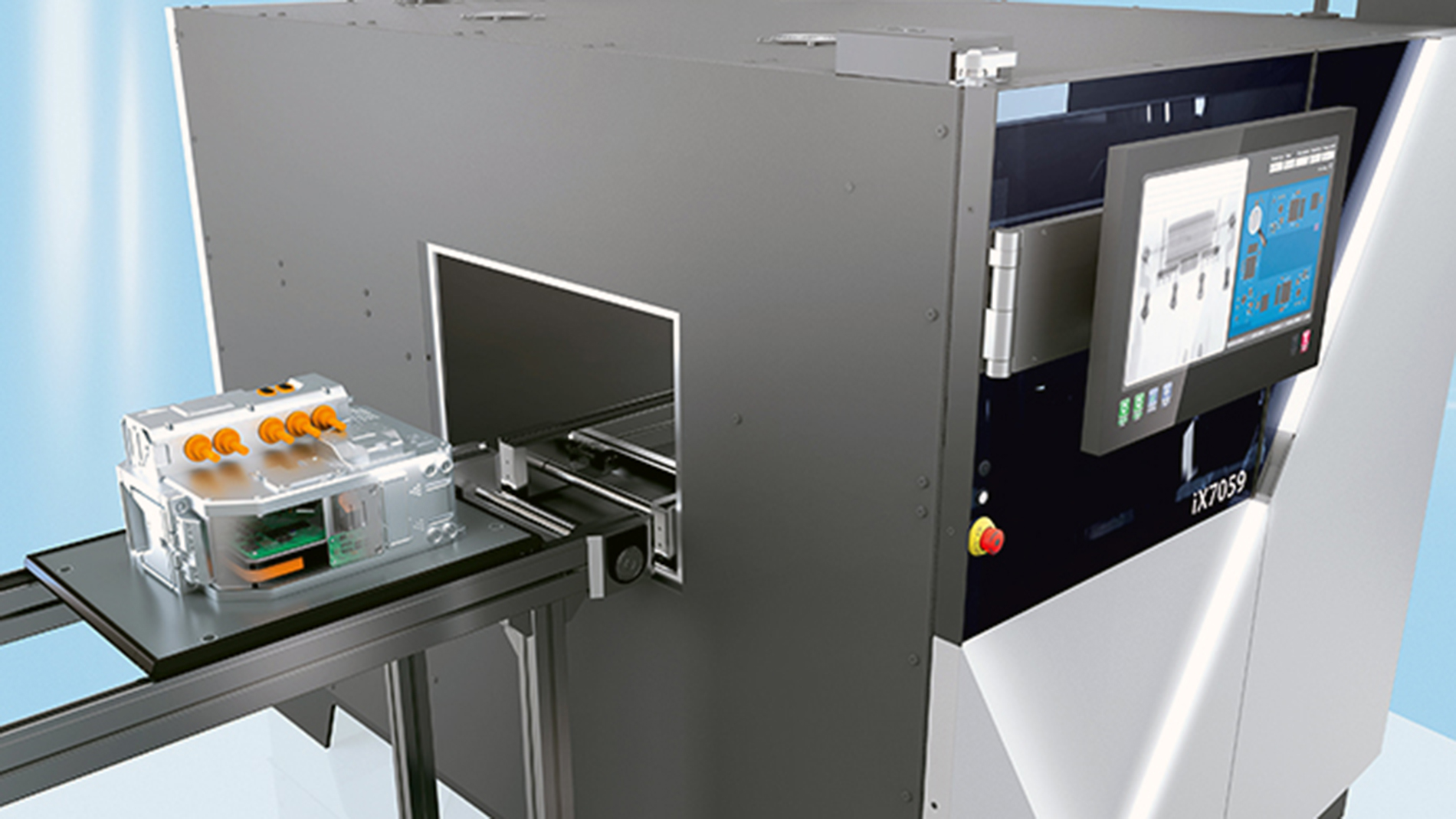

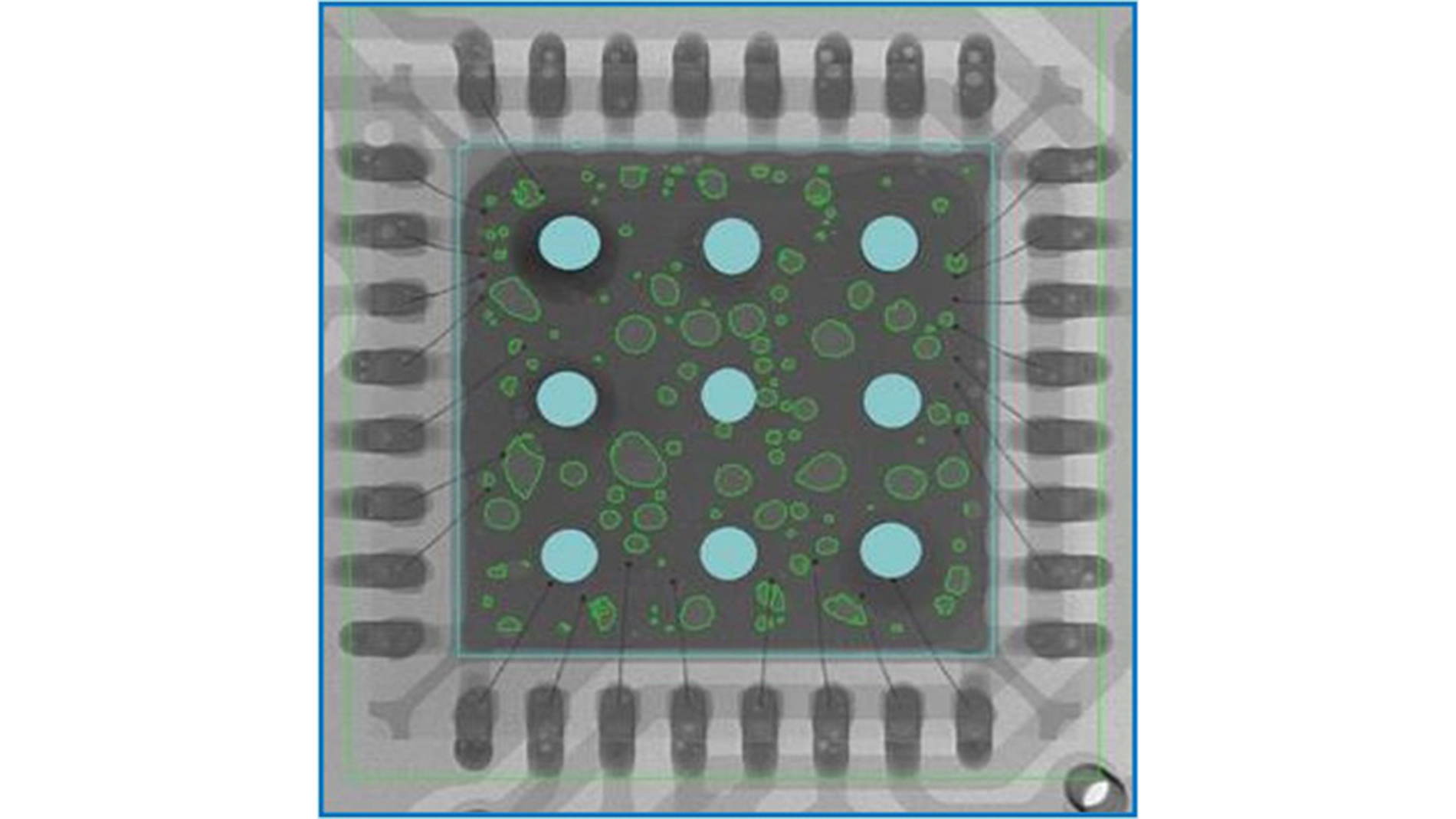

Die Nachfrage nach leistungsstarken Inspektionssystemen für eine anspruchsvolle Qualitätssicherung ist entsprechend hoch. Inline-Röntgen bietet u. a. mit seinen Analysen aus der Tomosynthese große Vorteile. Einzelne Schichten aus den Volumenberechnungen zeigen abschattungsfrei die gewünschten Ergebnisse. Fehler werden in automatisierten Prozessen sicher erkannt. Um Voids exakt zu identifizieren, geben Algorithmen z. B. das prozentuale Verhältnis des größten Voids oder aller Voids zusammengerechnet zu einer vordefinierten Gesamtregion aus. Dabei ist es u. a. wichtig, bei der Prüfprogrammerstellung die Referenzgröße „100 Prozent“ richtig zu wählen. Zählen Vias (Durchkontaktierungen) in der Lötfläche eines QFNs z. B. dazu oder nicht? Man muss sich für eine der gegebenen Optionen entscheiden und zwecks der späteren Vergleichbarkeit die Einstellung auch konsequent beibehalten. Immer mehr hält auch hier zudem die künstliche Intelligenz Einzug. In der Praxis gibt es bereits sehr positive Erfahrungen mit KI-gestützter Segmentierung in Bezug auf Voids und ihre Umgebung. Die Klassifikatoren werden dabei kontinuierlich nachtrainiert, um für jeden einzelnen Bildpunkt sicher zu erkennen, ob es sich um ein Void-Pixel handelt oder nicht.

Nachweis wiederholgenauer Ergebnisse

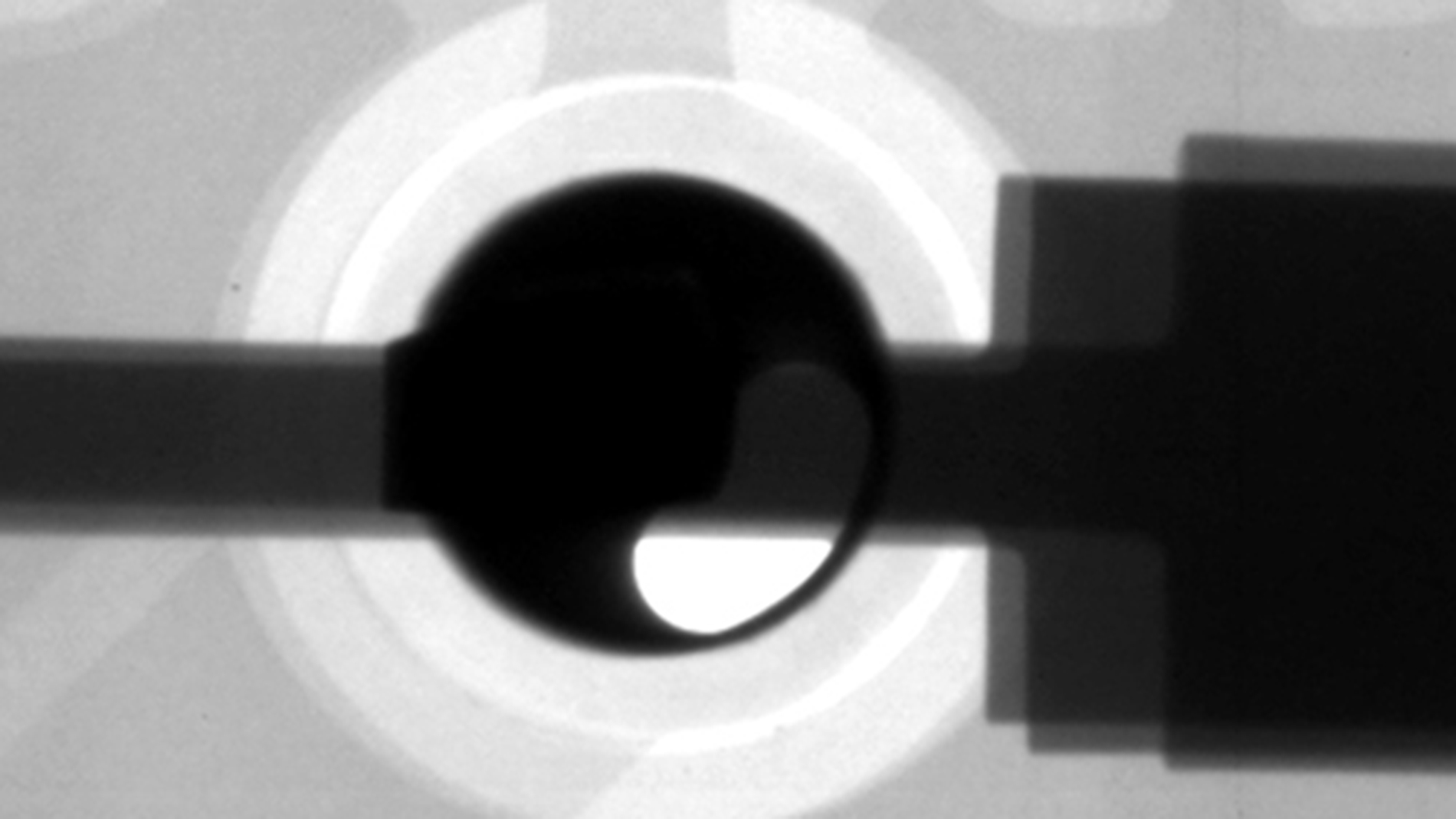

Ob in Zukunft zunehmend mit Hilfe von KI oder anderen heute angewandten Methoden – ist ein Fehler identifiziert, kommt es erheblich darauf an, ihn in seiner Ausprägung im Vergleich zu anderen Fehlern zu betrachten. Kunden eines Fertigungsdienstleisters können deshalb als wichtige Qualitätsanforderung besonderen Wert auf die Wiederholgenauigkeit der Ergebnisse legen und die Einhaltung dieser Vorgabe über entsprechende Audits z. B. auch stichpunktartig kontrollieren. Prüfungen der Fähigkeit von Messmitteln kennt man aus dem Qualitätsmanagement unter der Abkürzung MSA für Measurement System Analysis, Deutsch Messsystemanalyse. Die von einem System erreichte Genauigkeit setzt sich dabei zusammen aus Kriterien wie der Richtigkeit der Ergebnisse und der Wiederholpräzision. In der Regel geschieht dies heute beim Inline-Röntgen anders als bei Systemen für die automatische optische Inspektion nicht mit Hilfe eines zertifizierten Targets, sondern anhand von Baugruppen aus der Fertigung, die man z. B. 50 mal wiederholt unter denselben Bedingungen prüft. Auch wenn keine MSA gefordert wird, kann ihre turnusmäßige Durchführung sinnvoll sein, um die Zuverlässigkeit laufender Prüfprogramme zu testen. In diesem Zusammenhang ist natürlich auch wichtig, dass die Systeme in vorgegebenen Zeitintervallen einer Kalibration unterzogen werden. Im Grunde genommen handelt es sich hier schließlich um nichts anderes als die Gewährleistung einer Wiederholgenauigkeit über Monate und Jahre hinweg. Ein auch im Zusammenhang mit Audits wichtiger Aspekt – etwa vor dem Hintergrund der für das Qualitätsmanagement in der Automobilindustrie wichtigen Norm IATF 16949 und den damit verbundenen Zertifizierungen. Bei einem 3D-AXI-System kann z. B. neben einer kontinuierlichen Selbstüberwachung auf Hardware- oder Systemfehler die Grauwertkalibrierung automatisch erfolgen. Darüber hinaus kommen entsprechende Kalibrationskörper zum Einsatz, die eine messtechnische Rückführbarkeit gewährleisten.

Solides Fundament an Bildinformationen

Die Stabilität der Prozesse lässt sich zudem auch immer noch ganz klassisch mit Hilfe von „Bildbasen“ prüfen. Von Bedienerinnen und Bedienern angelegte und langfristig gepflegte Datenbanken mit Bildern von Echt- und Grenzfehlern sowie Gut-Beispielen aus der Fertigung können auch bei geringfügigen Veränderungen wie etwa dem Einsatz einer neuen Lotpaste als zuverlässige Prozessindikatoren dienen. Einmal gelabelt, stehen die Verifikationsdaten als wichtige Erfahrungswerte für zukünftige Optimierungen von Prüfprogrammen bereit. Werden die Inspektionsergebnisse darüber hinaus von statistischen Auswertungen auf Basis einer umfassenden Prozesskontrolle untermauert, steht einem auditsicheren Inline-Röntgen in einer modernen Fertigungslinie nichts mehr im Wege. Im Idealfall sind dafür alle Prüftore von der Lotpasteninspektion (3D-SPI) über die optische Post-Reflow-Inspektion (3D-AOI) bis hin zum Inline- und Offline-Röntgen (3D-AXI und 3D-MXI) in vollem Umfang miteinander vernetzt und ihre Daten für alle benötigten Zwecke kombiniert verfügbar.

Kontakt

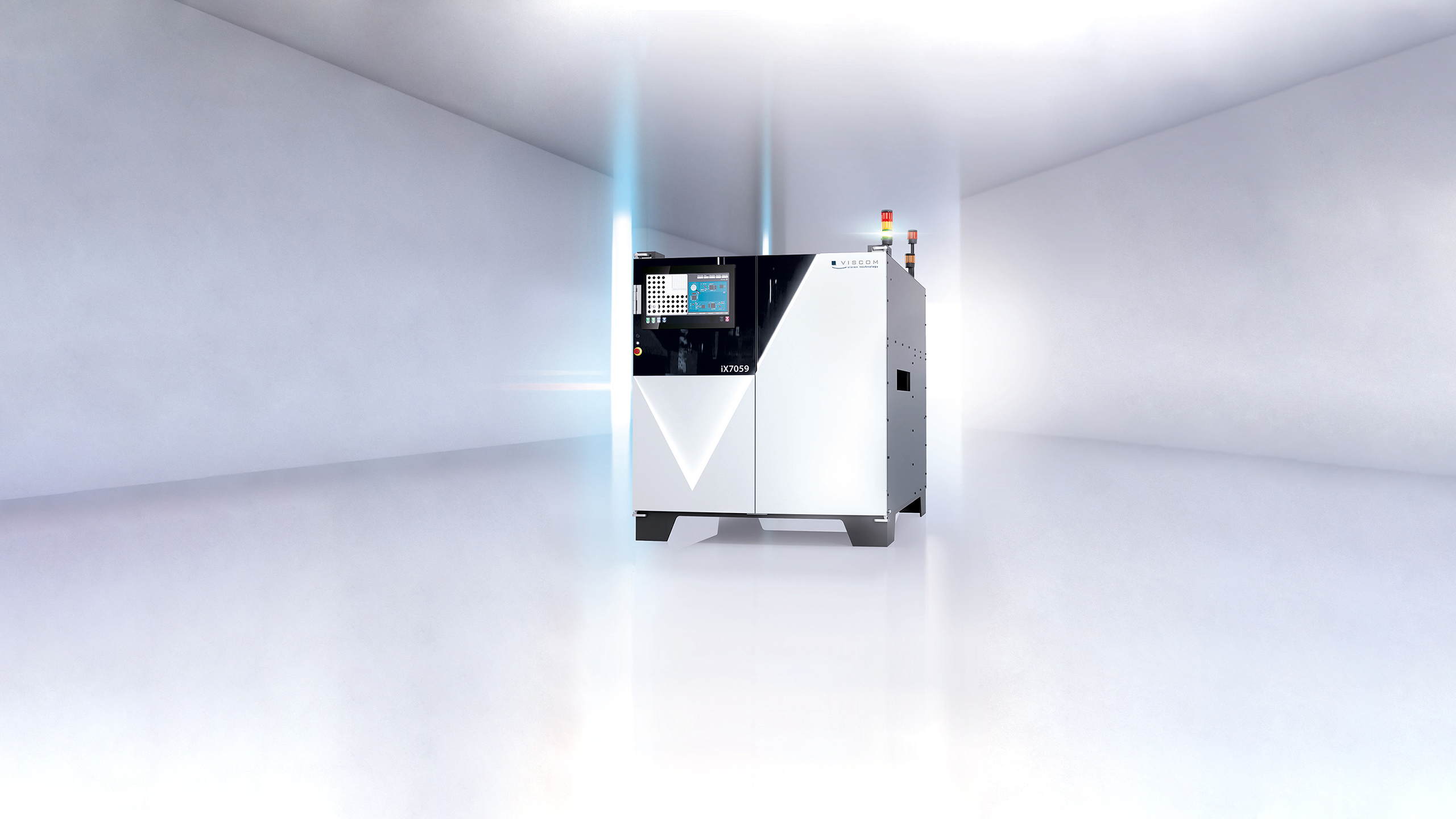

Mehr über Systeme der Viscom AG erfahren Sie hier: www.viscom.de

Veröffentlichungsdatum

05.05.2022

Tags

- Leiterplatte, PCB

- Test- und Inspektionslösungen (AOI, AXI, ICT)