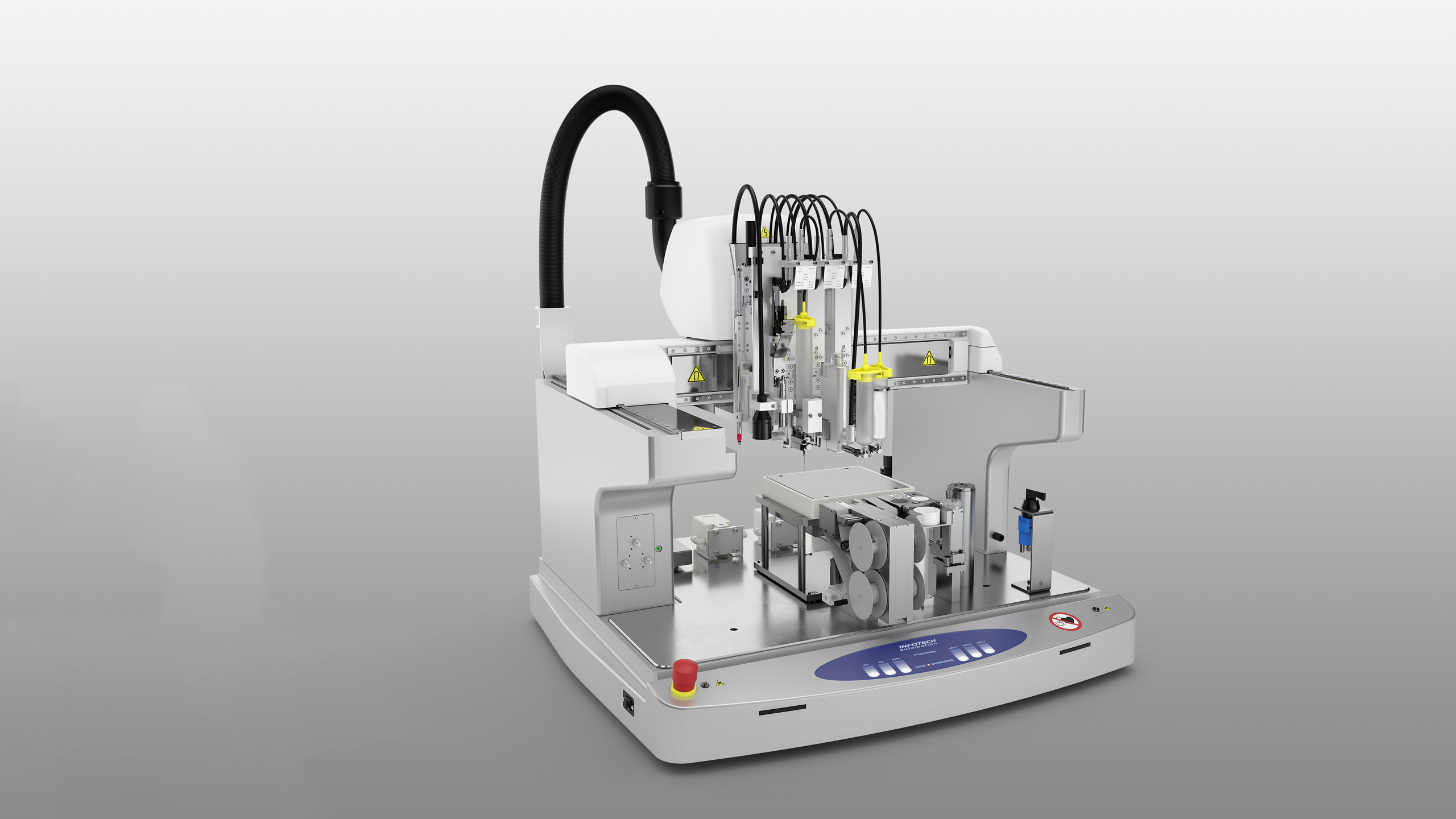

Kern der neuen Anlage ist eine spezielle Dosiereinheit, die mit bis zu drei verschiedenen Dosierventilen ausgestattet werden kann. Dabei können Anwender je nach Eigenschaften der Druckmedien und der zu dosierenden Strukturen auf eine Vielzahl an etablierten Dosierventilen, wie Jetventilen, Zeit-Druck-Ventilen oder Schneckendosiersystemen, zurückgreifen. Jedes Ventil sitzt dabei auf einer separaten Vertikalachse. Durch die parallel betreibbaren Dosierköpfe ist es möglich, innerhalb eines Druckvorgangs verschiedene Flüssigmaterialien zu kombinieren. Höchste Dosiergenauigkeit wird dabei durch Linearachsen und die integrierte Echtzeitsteuerung garantiert. Das Segmentieren der Struktur und das Zuweisen an die einzelnen Dosierventile wird im STL-Modell hinterlegt und von der Slicer-Software korrekt im Dosierpattern umgesetzt. Eine am Roboterkopf mitfahrende Kamera erkennt die exakte Dosierposition und dient gleichzeitig zum Kalibrieren des Dosiersystems.

Funktionale Strukturen zuverlässig drucken

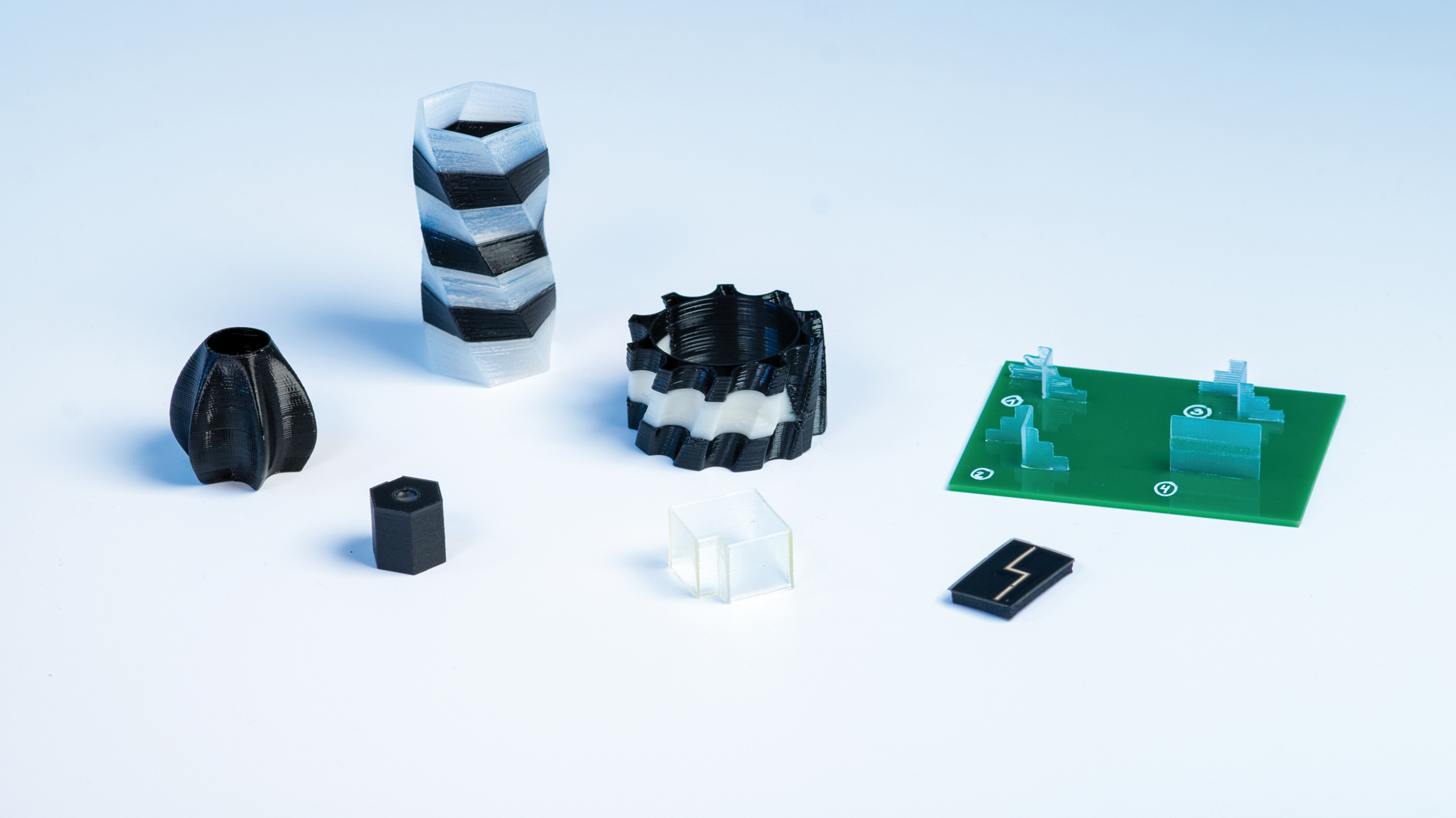

Für

das Fertigen von Multimaterial-Designs spielen neben präziser

Anlagentechnik auch die verwendeten Materialien eine entscheidende

Rolle. Diese werden im Druckprozess auf der Infotech-Anlage flüssig

aufgetragen und mit UV-Licht ausgehärtet. Die effektiv aufgetragene

Schichtdicke wird dabei mit einer berührungslosen Höhenmessung

ermittelt. Damit kann bei Bedarf der Arbeitsabstand der Dosiereinheiten

dynamisch korrigiert werden. Zum Aushärten fährt der in der Anlage

montierte UV-Lampenkopf die zuletzt dosierte Kontur nach. Das Material

erreicht damit sofort seine Endfestigkeit.

Das Besondere an den

Flüssigmaterialien z.B. von DELO ist ihre gute Kombinierbarkeit und ihr

funktionaler Charakter. Aufgrund ihrer ähnlichen chemischen

Eigenschaften bauen die Druckmaterialien eine sehr gute Haftung

zueinander auf und zeigen im ausgehärteten Zustand isotrope

Eigenschaften in alle Druckrichtungen. Zudem bringen sie Funktionen wie

Transparenz, Leitfähigkeit oder Flexibilität mit (Bild 1).

Mit den DELO-Materialien lassen sich damit Bauteile mit verschiedenen Funktionen zuverlässig drucken – zum Beispiel Teile mit festen und flexiblen oder transparenten und schwarzen Bereichen. Strukturen mit Wandstärken von unter 500 µm können ebenso realisiert werden wie komplexe Strukturen mit Überhängen oder Hinterschneidungen.

Prozesssicherheit

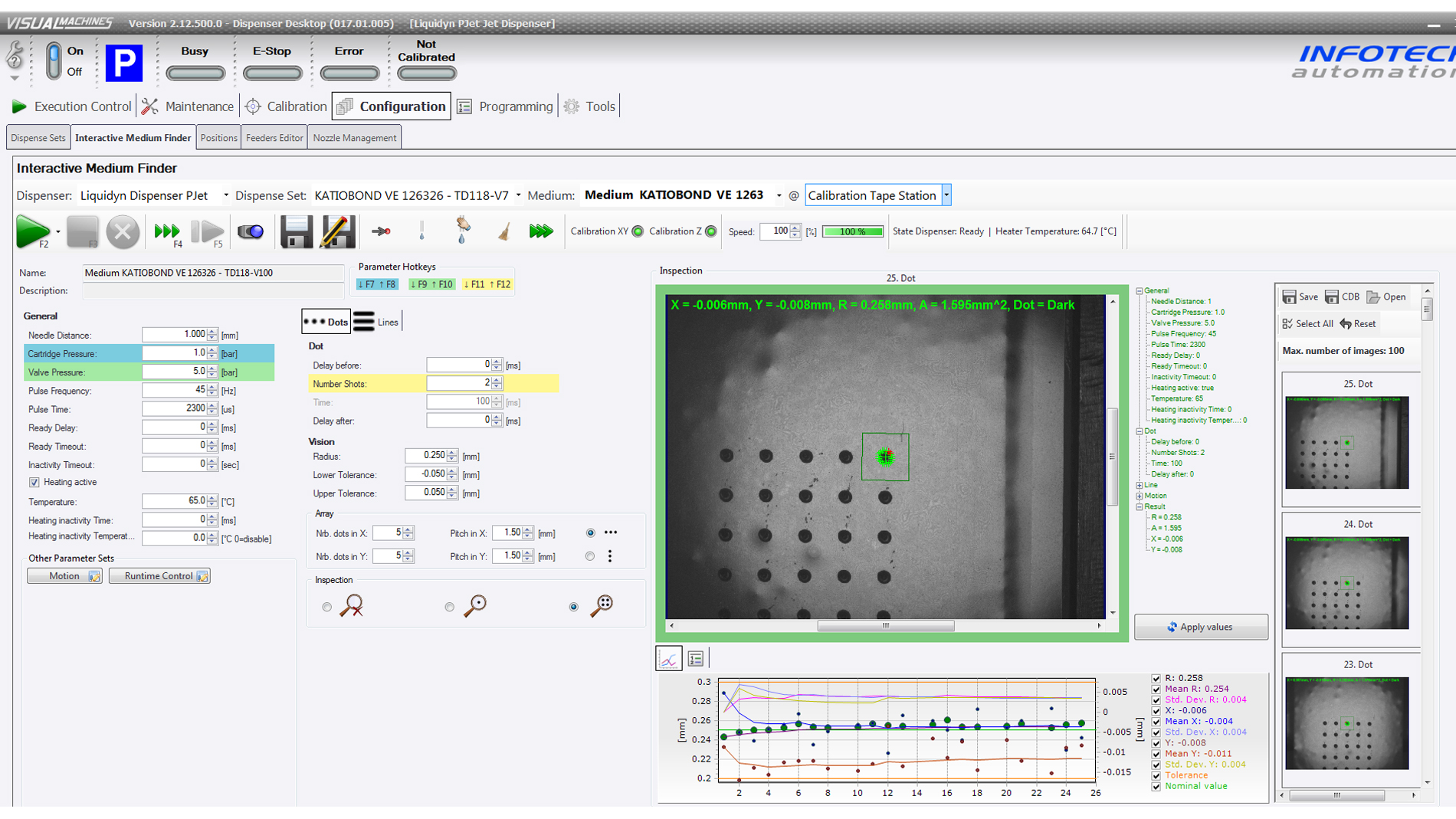

Damit ein angefangener Druckauftrag nicht aufgrund von Prozessschwankungen abgebrochen wird, gewährleisten verschiedene Werkzeuge die Prozesssicherheit. So weisen sowohl Hard- als auch Software der Anlage Funktionen zur Prozessüberwachung auf. Auch das Dosierresultat lässt sich unter anderem durch eine Überprüfung der Punkt- beziehungsweise Liniengröße bestimmen. Die Resultate können als Logfile gespeichert oder mit einer „Traceability“ Software weiterverarbeitet werden. Die Anbindung an einen Linienrechner steht als Option zur Verfügung. Der Interactive Media Finder ist vor allem für die Prozessentwicklung ein zeitsparender, effizienter und intuitiv zu bedienender Helfer. Während des Live-Dosierens können Parameter verändert werden, was sich unmittelbar auf das Dosierergebnis auswirkt und beobachtet bzw. gemessen werden kann. Sobald die optimalen Parameter gefunden sind, können diese per Mausklick in der Datenbank gespeichert und in Anwendungsprogrammen abgerufen werden (Bild 2).

Darüber hinaus besteht die Möglichkeit einer Viskositätskompensation. Dies geschieht anhand der gemessenen Dosierresultate wie Tropfendurchmesser oder Gewicht des Materials, das auf eine integrierte Analysewaage dosiert wird. Die entsprechenden Dosierparameter werden daraufhin automatisch angepasst. In der Regel kann im Dosierset zwischen zwei verschiedenen Dosierparametern ausgewählt werden. Das kann bei einem elektropneumatischen Jetventil beispielsweise der Kartuschendruck oder die Öffnungszeit sei. Die Viskositätskompensation stellt einen Ausgleich der chemisch bedingten Viskositätsschwankungen von Druckmaterialien sicher und sorgt somit ebenfalls für ein präzises Druckergebnis.

Bild 2

Vollautomatisch und in bestehende Fertigungslinien integrierbar

Der gesamte Dosier- und Aushärtungsprozess läuft vollautomatisch ab, ebenso wie die Reinigung der Dosiernadel bzw. der Flachdüse. Diese kann je nach Bedarf nach einer gewünschten Anzahl an Zyklen, Bauteilen oder nach einer definierten Zeitspanne ausgeführt werden. Die neue Anlage, die auf Basis der bewährten IP-500 Desktop entwickelt wurde, ist als Standalone-Anlage nutzbar. Die identische Maschinenkonfiguration lässt sich problemlos in eine inlinefähige Dosierzelle übertragen oder mit anderen Prozessen wie Bestücken kombinieren. Besonders geeignet ist die Anlage für die Prototypenentwicklung und das Fertigen von Kleinserien. Anwendungsbereiche für die mit DELO-Materialien gedruckten Bauteile finden sich vor allem in der Automobil- und Mikroelektronik, da die Materialien sehr temperatur- und medienbeständig sind und ähnliche Eigenschaften aufweisen wie Hochleistungskunststoffe.

Veröffentlichungsdatum

25.08.2021

Weiterführende Links

Tags

- Dosiertechniken

- Automatisierungslösungen